INTRODUÇÃO

Uma planta de craqueamento de nafta localizada no sudeste asiático enfrentava desafios na Torre Cáustica devido à ocorrência de obstruções causadas por polímeros no sistema . A planta tem capacidade de 500 KTA de etileno e mantém uma parceria de longa data com a DORF KETAL.

A DORF KETAL, juntamente com o cliente, realizou uma análise de causa raiz, identificando os precursores do fouling abordando adequadamente o problema com o uso de uma versão aprimorada do inibidor de red-oil da série ACtyfix DA 2600.

DESCRIÇÃO DO PROBLEMA

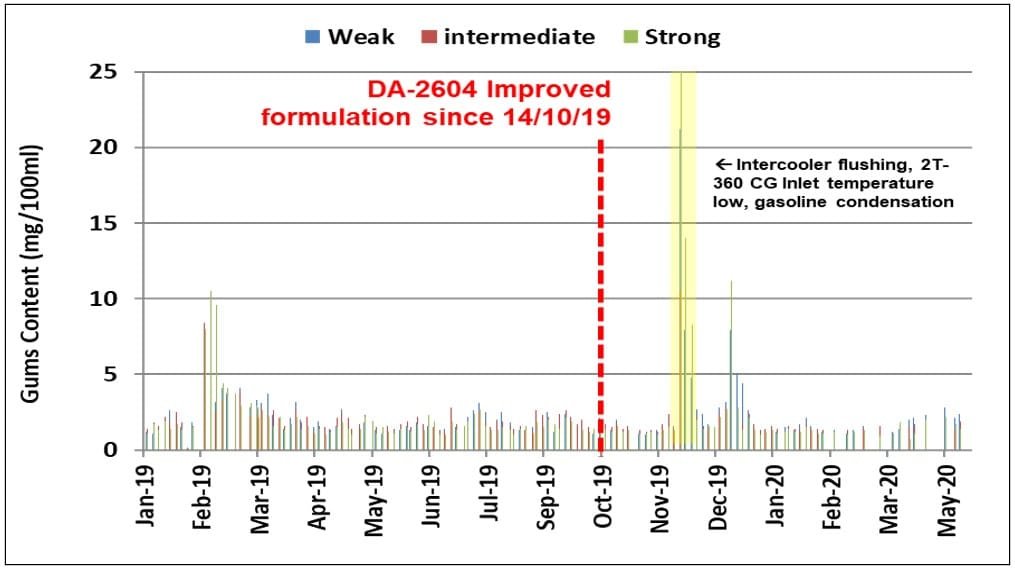

Embora a geração de red-oil estivesse sob controle na Torre Cáustica, como pode ser observado na Figura 1, a planta enfrentava problemas de obstrução por polímeros nos equipamentos a jusante, especificamente no Tambor de separação de óleo e no Tanque de Soda Cáustica Residual.

Portanto, a DORF KETAL iniciou a pesquisa dos precursores dos polímeros e das possíveis soluções para combater o problema.

Figura 1 – Teor de gomas nas seções de circulação da soda cáustica.

ANÁLISE DA CAUSA RAIZ

A DORF KETAL conduziu diversas análises laboratoriais para identificar a origem do problema. Constatou-se que as gomas poliméricas presentes no tanque de soda cáustica residual eram apenas 50% solúveis em diclorometano e foram identificadas como aldóis não terminados por meio de análise FTIR.

Com base nisso, o especialista da DORF KETAL suspeitou que o longo tempo de residência no tambor de separação de óleo contribuía para a oxidação e desidrogenação dos polímeros dentro do tanque, formando uma nova camada insolúvel na interface entre a soda cáustica residual e a fase de gasolina. Um problema semelhante foi observado pela DORF KETAL em uma planta de craqueamento na Índia e foi resolvido com o uso da formulação aprimorada do inibidor de red-oil da Série ACtyfix DA 2600.

A Série ACtyfix DA 2600 é uma tecnologia patenteada da DORF KETAL, aplicada mundialmente para controlar a polimerização de carbonilas, também conhecidas como polímeros de óleo vermelho, em Torres Cáusticas. Portanto, a formulação aprimorada do referido inibidor de red-oil foi oferecida à planta do sudeste asiático e aprovada pelo cliente.

RESULTADOS DE DESEMPENHO

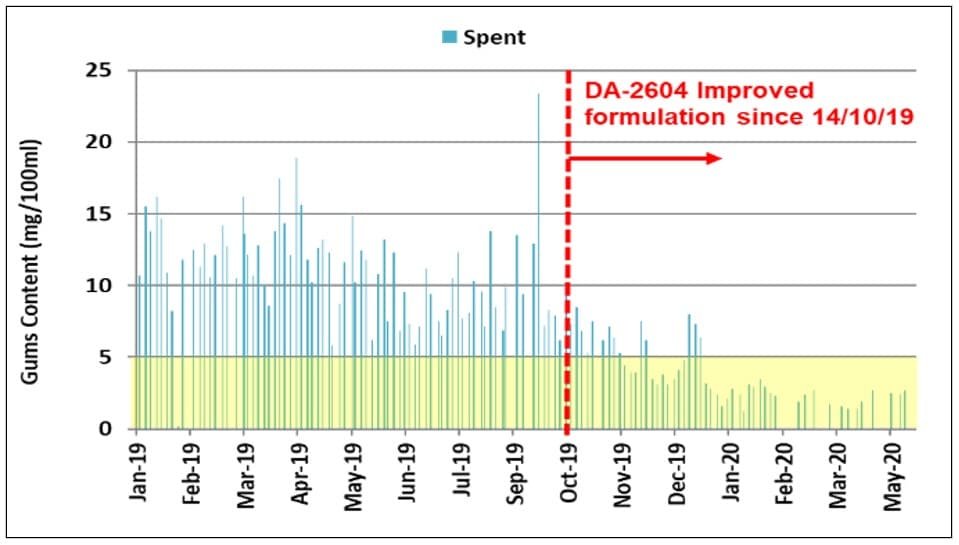

Com a injeção contínua do antifouling aprimorado, a planta observou melhorias graduais na quantidade de gomas presentes na soda cáustica residual:

- As gomas presentes na soda cáustica residual apresentaram redução significativa, superior a 60%, conforme demonstrado na Figura 2.

Figura 2 – Teor de gomas na amostra de soda cáustica residual.

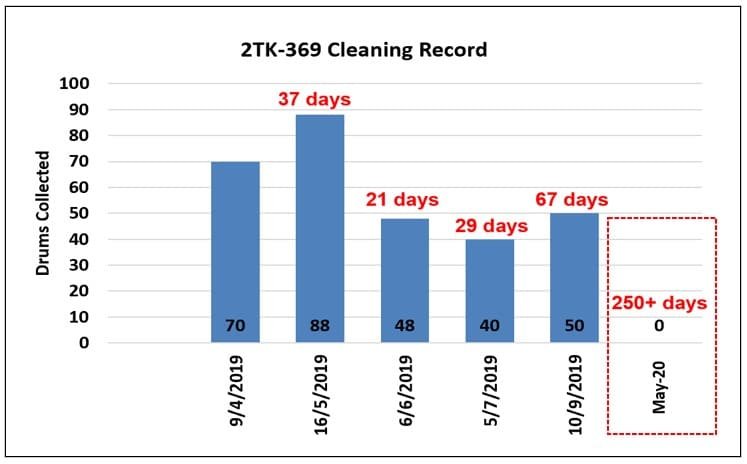

Figura 3 – Intervalo de limpeza e tambores de polímero recolhidos.

- Além disso, também observou-se significativa melhora na aparência das amostras da soda gasta ao utilizar a formulação melhorada do produto DORF DA-2604. Ver detalhes nas Figuras 4 e 5.

Figura 4 – Aparência da soda cáustica residual com a formulação original da Série ACtfix DA 2600.

Figura 5 – Aparência da soda cáustica residual com a nova formulação da Série ACtfix DA 2600.

Desde a introdução do tratamento aprimorado com o novo inibidor de red-oil, a formação da camada interfacial insolúvel foi interrompida, eliminando o problema de drenagem de polímeros e reduzindo a frequência de limpeza dos tanques (Figura 3), o que reduziu os custos de descarte de resíduos e manutenção da planta.

RETORNO SOBRE INVESTIMENTO (ROI)

A aplicação da formulação aprimorada do inibidor de red-oil da Série ACtyfix DA-2600 reduziu drasticamente o teor de gomas na soda cáustica residual, eliminando a formação da camada insolúvel de polímeros no sistema. Essa melhoria proporcionou à planta:

- Redução na operação do incinerador WSIS para soda cáustica residual;

- Redução da frequência de drenagem, resultando em menor exposição para as pessoas;

- Redução dos custos de descarte de resíduos e manutenção;

- Maior eficiência e confiabilidade da unidade de tratamento da soda cáustica residual;

- Estima-se que as economias relacionadas ao descarte de resíduos sejam da ordem de 35 a 40 mil USD por ano, além de milhares de dólares adicionais em economia com a limpeza dos tanques.