Regulamentações sobre emissões de carbono tornam a operação de refinarias mais cara, mas o tratamento e monitoramento adequados com “antifoulant” podem reduzir substancialmente esses custos.

O Protocolo de Kyoto da ONU estabeleceu as primeiras metas vinculativas para reduzir as emissões de gases de efeito estufa em 1997. Embora os EUA e a China tenham recusado participar, 37 países industrializados e a União Europeia (UE) agora regulam as emissões de carbono, e a tendência parece clara. O Pacto Energético da UE teve como objetivo uma redução de 20% nas emissões de CO2 até 2020, e um esquema de precificação de carbono entrou em vigor na Austrália já em 2013.

Estes são tempos desafiadores para as refinarias. Os níveis de enxofre devem ser reduzidos nos combustíveis acabados para atender às especificações cada vez mais rigorosas impulsionadas pelas novas tecnologias de controle de emissões em veículos motorizados. Enquanto isso, as matérias-primas do petróleo bruto estão se tornando mais pesadas, com maior teor de enxofre e mais difíceis (e intensivas em energia) de processar.

As refinarias são fontes significativas de emissões de carbono, grande parte na forma de CO2 proveniente da queima de combustíveis para destilar, craquear e hidrotratar suas matérias-primas. Apesar dos limites e taxas impostas ao carbono, a demanda por produtos de refinaria continua a crescer, aumentando o uso de energia e as emissões das refinarias. Uma matéria-prima de petróleo bruto mais pesada e mais ácida agrava o problema.

Os custos são substanciais: os custos de energia para uma refinaria típica são de 50-60% dos custos operacionais totais, excluindo matérias-primas(1). A eficiência, sempre uma alta prioridade nas operações de refinaria, nunca foi tão importante ou tão difícil de alcançar.

Como o custo do petróleo bruto é o determinante mais importante da lucratividade(2) de uma refinaria, os diferenciais de preço em petróleos brutos desafiadores têm um apelo considerável, mesmo que os Projetos de uma unidade muitas vezes limitem a flexibilidade da matéria-prima e os petróleos brutos pesados possam levar a problemas de incrustação – ambos aumentam as emissões de carbono que devem ser consideradas no modelo de custo operacional da refinaria.

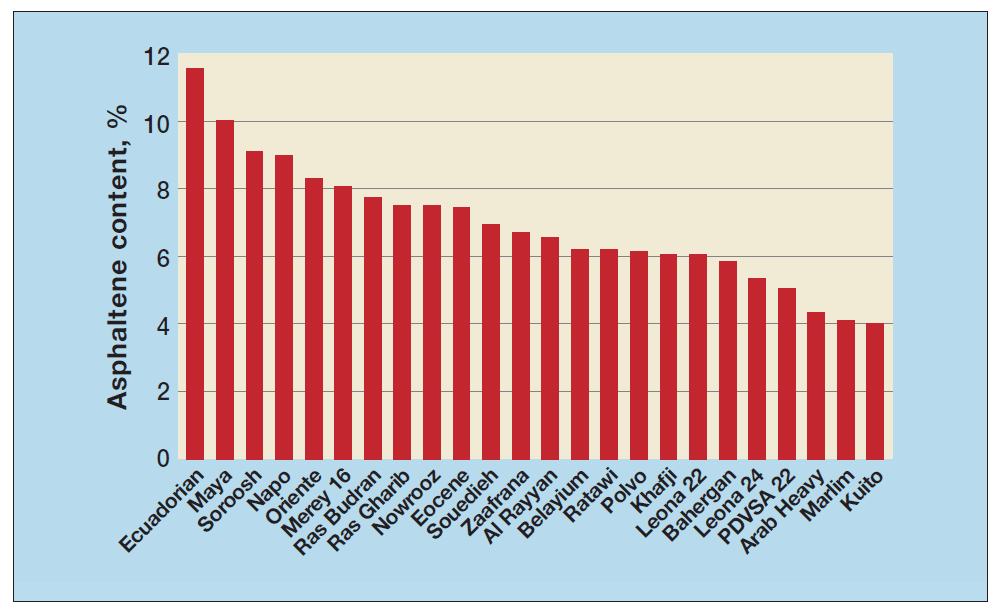

Considere os preços aproximados atuais do petróleo bruto Murban (0,6% em peso de asfaltenos) e Maya (10,0% em peso de asfaltenos). Como Maya é $ 13,61/bbl mais barato que Murban, uma refinaria que processa 100.000 b/d pode economizar até $ 1.361.000/dia apenas em custos de matéria-prima. Como a pequena amostra de petróleos brutos na Figura 1 mostra, Maya é apenas um dos muitos petróleos brutos comuns ricos em asfaltenos.

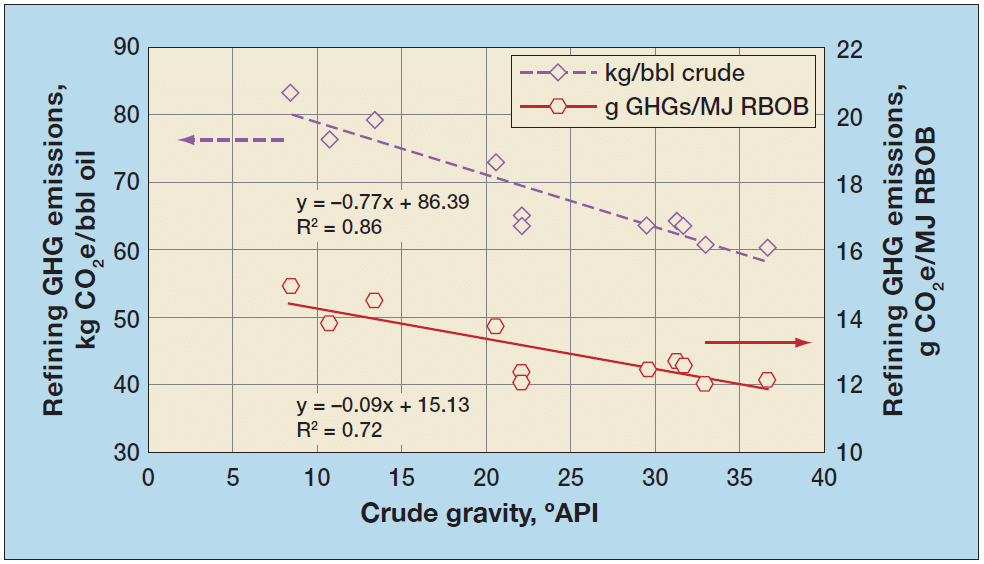

Processar esses petróleos brutos pesados e ricos em enxofre consome mais energia e aumenta as emissões de gases de efeito estufa (veja a Figura 2).

Os cálculos dos custos reais podem ser bastante complexos, em parte porque diferentes combustíveis são frequentemente usados em várias etapas dentro da refinaria. Óleo combustível e gás combustível são escolhas comuns em fornos de refinaria, e seu conteúdo energético e emissões diferem. Embora normalmente leve menos óleo combustível de refinaria para aquecer a matéria-prima à temperatura alvo do que seria o caso com gás combustível de refinaria (o óleo combustível de refinaria tem um valor calorífico de 8740 kcal/m3 em comparação com 10.000 kcal/m3 para gás combustível), as emissões de carbono do óleo combustível geralmente são maiores por unidade de combustível consumido.

A matéria-prima da refinaria é outra consideração importante. A produção de petróleo bruto pode gerar emissões de CO2 suficientes para tornar uma determinada matéria-prima mais cara no geral. A produção de xisto betuminoso, por exemplo, mostrou contribuir mais fortemente para as emissões de carbono do que a extração de outros hidrocarbonetos.

Essas questões são cada vez mais importantes devido à forma como funcionam as regulamentações sobre emissões de carbono. A Iniciativa Climática do Oeste em províncias canadenses selecionadas e na Califórnia está executando um esquema de cap-and-trade. Na Europa, o Pacto Energético da UE considera metas-chave, em particular uma redução de 20% nas emissões de CO2 (em relação aos níveis de 1990) que visa garantir que pelo menos 20% do consumo total de energia venha de fontes renováveis.

Esquema de Comércio de Emissões

Para atender às novas metas, muitos países adotaram mecanismos de Kyoto, como o Esquema de Comércio de Emissões (ETS), através do qual os países podem comprar créditos de carbono conhecidos como unidades de redução de emissões. Estes podem ser comprados de projetos de mecanismo de desenvolvimento limpo ou reduções de emissões de carbono de projetos de implementação conjunta.

As regulamentações de cap-and-trade da União Europeia são o maior ETS até o momento. As empresas recebem permissões de emissão que podem comprar, vender ou negociar entre si, mas no final do ano cada empresa deve ter permissões de emissão suficientes para cobrir suas emissões totais.

O EU ETS regula 46% das emissões de CO2 da UE, limitando a quantidade de CO2 que pode ser emitida de fábricas e plantas. Uma vez que a Fase III (2013-2020) do esquema esteja em andamento, podem ser esperados controles mais restritivos sobre as emissões, juntamente com mais esforços para reduzir o consumo de créditos de carbono.

O apoio a esses esquemas não é unânime. O Canadá retirou-se do Protocolo de Kyoto em dezembro de 2011 para evitar pesadas multas por não cumprir as metas de emissões. A China, um dos maiores emissores mundiais de gases de efeito estufa, não assinou o Protocolo de Kyoto, mas mesmo lá já estão em andamento planos para lançar alguns mercados piloto de cap-and-trade e estabelecer um mercado de carbono totalmente operacional.

Apesar dessas diferenças regionais, é claro para refinadores em todo o mundo que os custos de carbono estão se tornando variáveis significativas na equação de custo da refinaria, e muitos estão buscando ativamente oportunidades para reduzir as emissões, aumentando a eficiência. Seus primeiros alvos são os sistemas que consomem combustível – por exemplo, fornos e pré-aquecedores – onde a eficiência depende da matéria-prima, fonte de combustível e eficiência de combustão.

A eficiência obtida a partir de mudanças na matéria-prima deve ser pesada contra o potencial de lucro de petróleos brutos mais baratos. Mudar os tipos de combustível pode exigir um investimento significativo e pode ter um impacto substancial nas operações. Melhoradores de combustão são uma opção de menor custo que pode ajudar em alguns casos.

A captura e armazenamento de carbono (CCS) é uma alternativa. Como o nome indica, o CCS limita a quantidade de CO2 liberada na atmosfera, capturando o CO2 e armazenando-o em formações geológicas subterrâneas. Isso também é intensivo em capital. O CCS é o caminho do futuro, apesar de suas implicações econômicas.

Antifoulants

Os antifoulants oferecem outra maneira de melhorar a eficiência, uma abordagem comprovada que exige pouco ou nenhum investimento de capital. Os antifoulants também podem melhorar as margens brutas, aumentando a flexibilidade da matéria-prima da refinaria, e os custos geralmente são muito baixos em comparação com as alternativas.

O fouling não controlado diminui a eficiência da transferência de calor e o rendimento, aumentando o consumo de combustível e as emissões de carbono. A flexibilidade da matéria-prima é prejudicada e, se não tratada, a incrustação reduz o rendimento e pode forçar as unidades a ficarem paradas para limpeza ou reparo.

O fouling é de dois tipos gerais: inorgânico e orgânico. O primeiro geralmente é causado por níveis elevados de metais nas matérias-primas da refinaria, ocorre normalmente entre 150 e 360°C, e tende a aumentar o potencial para corrosão cara e perigosa. Petróleos brutos produzidos em locais oceânicos profundos muitas vezes apresentam fouling inorgânico devido a contaminantes como sais, sólidos filtráveis, sedimentos básicos e produtos de corrosão.

O fouling orgânico geralmente ocorre acima de 250°C em correntes craqueadas, muitas vezes como resultado de alto teor de asfalteno ou misturas incompatíveis de petróleos brutos asfaltênicos e parafínicos. Seja o fouling inorgânico ou orgânico, o sucesso com antifoulants depende de um monitoramento cuidadoso. Parâmetros-chave incluem taxas de transferência de calor, deveres de trocadores de calor, entalpias de abordagem, composição da matéria-prima, emissões de CO2 e eficiência de combustão de combustível.

A seleção de antifoulant também é importante, especialmente com as matérias-primas cada vez mais ácidas de hoje. A sulfidação é comum com esses petróleos brutos, levando ao fouling promovido por sulfeto de ferro. Na maioria dos casos, os antifoulants devem, portanto, ser eficazes em asfaltenos e sulfeto de ferro.

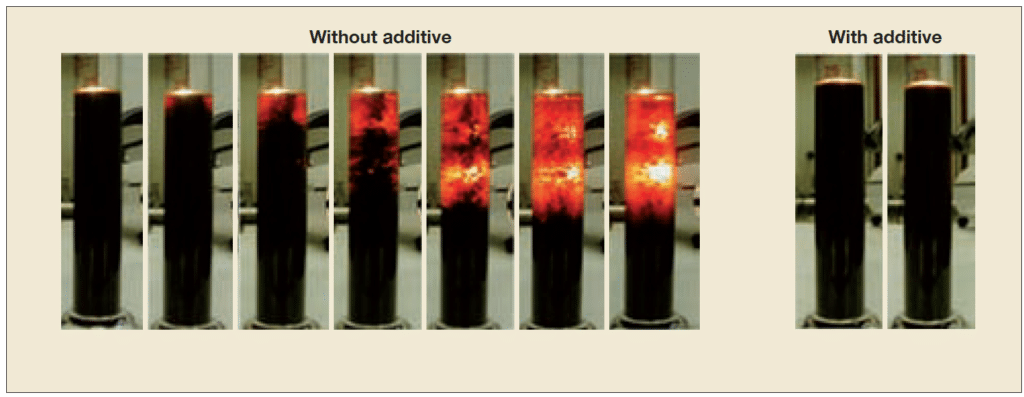

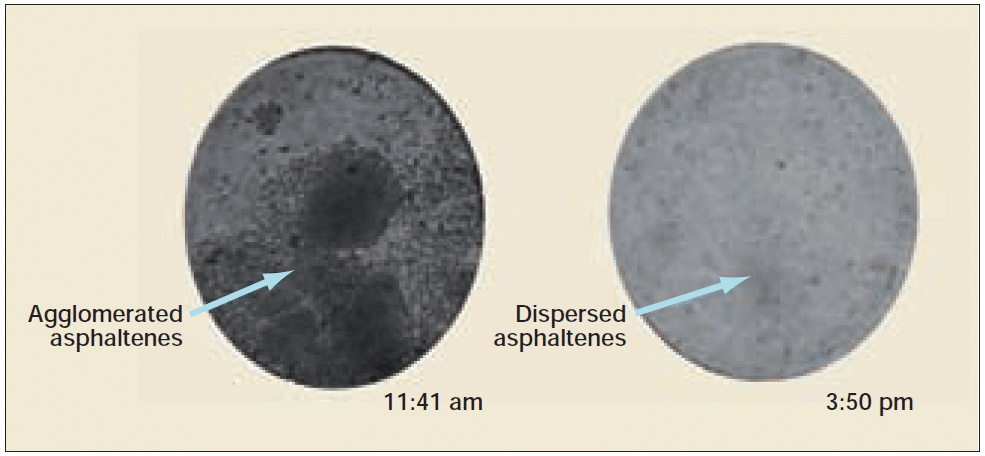

Os antifoulants funcionam estabilizando os asfaltenos que, de outra forma, se tornariam instáveis quando aquecidos. Isso evita a deposição de aromáticos polinucleares que, ao serem mais aquecidos, podem formar coque. Se não for controlado, o fouling reduz a transferência de calor do meio de aquecimento para a corrente fria e aumenta a carga do forno necessária para alcançar a temperatura de saída requerida da serpentina. As Figuras 3 e 4 ilustram a funcionalidade do antifoulant, comparando a matéria-prima não tratada com amostras tratadas. Asfaltenos que aglomeram e se depositam em minutos sem tratamento antifoulant permaneceram estabilizados por uma hora ou mais no teste.

A experiência indica que os antifoulants podem aumentar a temperatura de entrada do forno em 5 a 15°C em sistemas com fouling. É possível fazer ainda melhor com limpeza periódica.

A maneira como o antifoulant é aplicado tem uma influência considerável nos resultados, e escolher o ponto de injeção correto é especialmente importante. Uma bomba de sucção a montante dos principais trocadores de fouling é ideal.

Estudo de caso

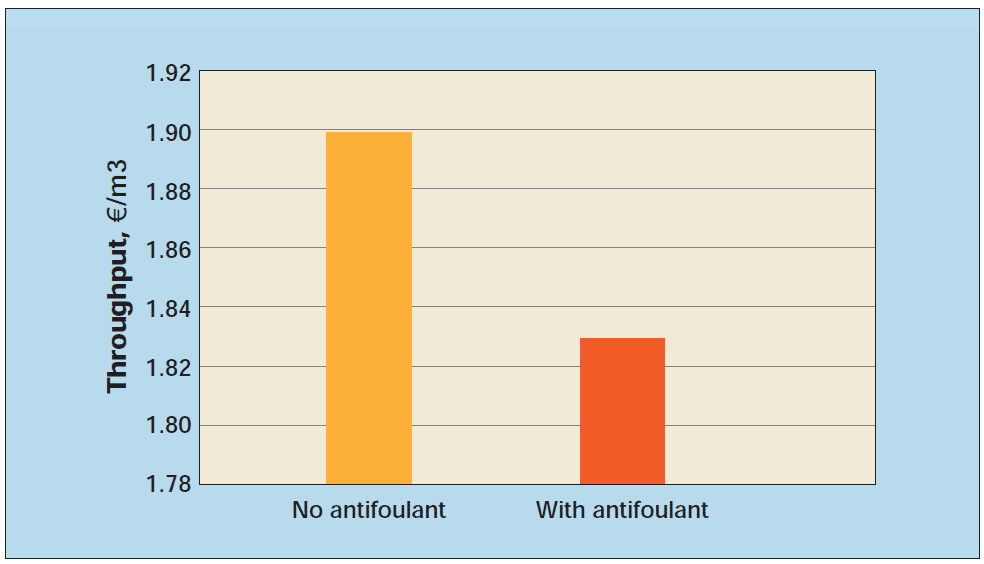

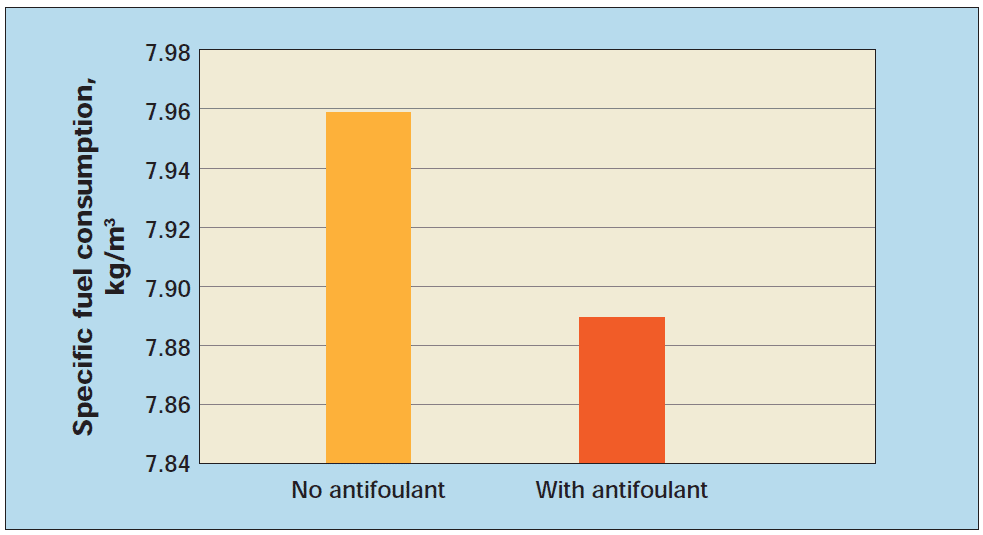

O seguinte estudo de caso ilustra os potenciais benefícios dos antifoulants no custo do combustível e nas emissões de CO2. A Refinaria X estava operando com uma produção média de >300.000 b/d. A temperatura média de saída da serpentina (COT) quando a matéria-prima foi tratada com antifoulants atendeu ao padrão da refinaria necessário para produzir rendimentos alvo de produtos acabados a jusante. Sem antifoulant, o COT alvo era frequentemente impossível de alcançar, e era necessária muito mais energia (veja a Figura 5).

O tratamento com antifoulant reduziu significativamente o consumo de combustível necessário para manter o COT alvo, reduzindo os custos específicos de combustível em quase 4% (veja a Figura 6). Isso economizou à refinaria aproximadamente €41.000 por mês apenas em combustível.

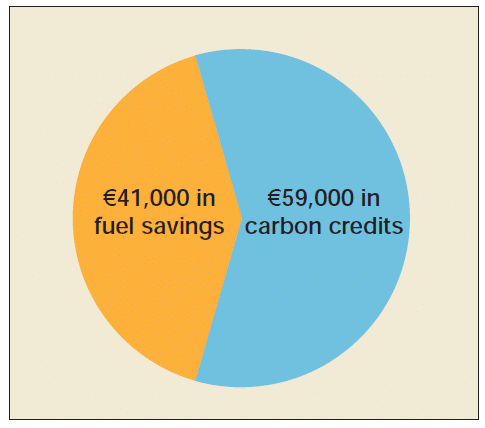

Com um valor médio de crédito de carbono de €16 por tonelada de CO2, as economias de custo de carbono da refinaria totalizariam €59.000, elevando o impacto do ganho financeiro geral do tratamento antifoulant para aproximadamente €100.000 por mês (veja a Figura 7).

Conclusões

Regulamentações sobre emissões de carbono tornam a operação da refinaria mais cara, mas foi demonstrado que o tratamento e monitoramento adequados com antifoulant reduzem substancialmente esses custos.

Os antifoulants também permitem que os refinadores melhorem as margens brutas de refino, explorando matérias-primas de menor custo. Eles reduzem o consumo de combustível necessário para manter as temperaturas de saída da serpentina para taxas de rendimento alvo. No geral, os antifoulants são uma escolha ecologicamente correta com benefícios econômicos atraentes.

A experiência indica que os antifoulants podem aumentar a temperatura de entrada do forno em 5 a 15°C em sistemas com fouling. É possível fazer ainda melhor com limpeza periódica. A maneira como o antifoulant é aplicado tem uma influência considerável nos resultados, e escolher o ponto de injeção correto é especialmente importante. Uma bomba de sucção a montante dos principais trocadores de fouling é ideal.

Referências

(1) Based on a natural gas price of about $6/MM Btu for a typical 100 KBPSD refinery that emits 1.2-1.5 MM t/yr of CO2.

(2) Stockle M, Carter D, Jones L, Optimising Refinery CO2 Emissions, Foster Wheeler Technical Paper www.fwc.com/publications/ tech_papers/files/ERTC%20CO2%20paper%2 0Nov07.pdf

(3) Brandt A R, Unnasch S, Energy intensity and greenhouse gas emissions from California thermal enhanced oil recovery, Energy & Fuels 2010: Keesom W, Unnasch S, Moretta J, Life cycle assessment comparison of North American and imported crudes. Technical report, Jacobs Consultancy and Life Cycle Associates for Alberta Energy Resources Institute, 2009.

____________________________________

Autores

India Nagi-Hanspal. MEng em engenharia química pelo Imperial College London.

Mahesh Subramaniyam é Diretor de Pesquisa & Desenvolvimento na Dorf Ketal Chemicals. Doutorado em química pelo Instituto Indiano de Tecnologia, Mumbai.

Parag Shah é Líder da Divisão de Serviços Técnicos Globais para Refinarias na Dorf Ketal Chemicals. Especialista em desenvolvimento de software para testes de adequação de dessalinizadores e monitoramento de incrustações em trens de trocadores de calor pré-aquecidos. BEng em engenharia química pela Universidade de Mumbai.

James Noland. BEng em engenharia química pela Mississippi State University, EUA.